Dans notre article « Comment mettre en place une démarche d’amélioration continue », nous avons passé en revue les grands principes et les bénéfices d’une démarche d’amélioration continue. Dans cet article, on va s’intéresser plus particulièrement à la méthode PDCA.

Méthode PDCA : définition

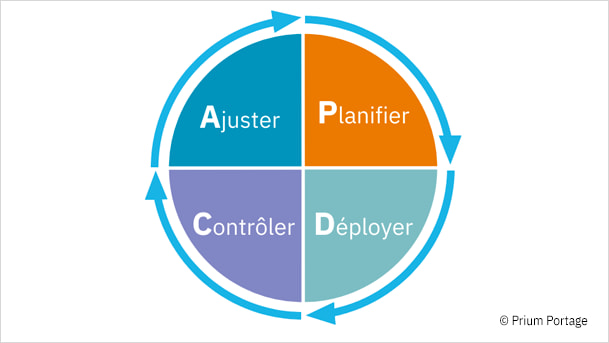

La méthode PDCA signifie « Plan Do Check Act », ce qui peut se traduire en français par Planifier, Déployer, Contrôler, Agir. Ces quatre phases forment un cycle vertueux dit « Roue de Deming ». Elle est donc fondée sur le principe de répétition. Comme un cercle qui n’a pas de fin, le cycle PDCA doit être répété constamment dans une recherche d’amélioration continue.

Qui a inventé la méthode PDCA ?

Depuis le 19e siècle et les travaux de Frederick W. Taylor sur l’organisation scientifique du travail, les théoriciens de l’organisation ont cherché à développer des principes et des méthodes pour améliorer les performances de l’entreprise. Parmi celles-ci, la méthode PDCA est fondée sur les travaux du physicien et statisticien Walter A. Shewhart avant d’être popularisée dans les années 1950 par Willian E. Deming.

Dans quels cas utiliser la méthode PDCA ?

Cette méthode s’inscrit dans une démarche d’amélioration continue de la qualité des produits et services de l’entreprise. Elle fournit un cadre ajustable selon le contexte plutôt qu’une méthode précise. Pour cette raison, le cycle PDCA est suffisamment flexible pour s’appliquer à toutes les fonctions de l’entreprise (ressources humaines, gestion de la relation client, logistique, marketing, etc.). Cette méthode fait partie de ce qu’on appelle aujourd’hui le lean management.

Phase 1 : Planifier

La première phase du cycle PDCA consiste à analyser l’existant en identifiant les problèmes. Il s’agit, à cette phase, de définir les objectifs que l’on cherche à atteindre. Le choix d’une solution doit se faire en considérant les ressources à notre disposition pour atteindre les objectifs fixés. Enfin, cette phase aboutira à la mise en place d’un planning et à la définition d’indicateurs de performance qui permettront ensuite d’évaluer les résultats obtenus.

Cette phase doit répondre aux questions suivantes :

- Quels sont les problèmes que nous cherchons à résoudre ?

- Quels objectifs cherchons-nous à atteindre ?

- De quelles ressources avons-nous besoin ?

- De quelles ressources disposons-nous ?

- Quelles solutions pouvons-nous raisonnablement mettre en œuvre compte tenu des ressources dont nous disposons ?

- Quels sont les critères de succès de la solution envisagée ?

La phase de planification peut également s’analyser comme une succession d’étapes :

- Identifier ce que fait le processus étudié.

- Identifier le point d’entrée et le point de sortie du processus.

- Lister les tâches réalisées ainsi que leur séquence, les ressources utilisées, l’environnement et les méthodes de travail.

- Identifier les acteurs internes et externes au processus.

- Comprendre les attentes de chaque acteur dans le processus.

- Analyser les performances passées du processus.

- Identifier et documenter chaque problème associé au processus.

- Identifier les causes primaires* de chaque problème et évaluer leur impact sur la performance globale du processus.

- Imaginer des solutions qui corrigent la cause première de chaque problème identifié.

- Identifier les ressources disponibles pour mettre en œuvre les solutions envisagées.

- Sélectionner la solution la plus adaptée en fonction des ressources disponibles.

(*) Une cause primaire est la cause à la toute première cause à l’origine du problème. Pour identifier cette cause, il faut s’interroger sur l’enchaînement complet des causes et des effets ayant abouti au problème constaté.

| De la méthode PDCA à la méthode OPDCA Certains théoriciens de l’organisation préfèrent scinder cette phase en deux avec une phase d’observation distincte de la phase de planification à proprement parler. On parle alors de méthode OPDCA en y ajoutant l’étape « Observe » (observer). En effet, la bonne identification des problèmes est la phase la plus critique conditionnant le succès d’une démarche qualité. Se tromper sur les causes primaires des problèmes constatés entraînera inéluctablement l’échec de la démarche. |

Phase 2 : Déployer

Cette phase consiste en une première mise en œuvre la solution. Toutefois, cette mise en œuvre se fonde sur l’expérimentation. Elle va donc se faire sur l’échelle la plus réduite possible pour minimiser l’impact sur les opérations courantes de l’entreprise. L’approche doit rester pragmatique et viser l’amélioration plutôt que la recherche d’une hypothétique perfection. Ne perdez pas de vue que l’amélioration de la qualité avec la méthode PDCA est fondée sur une démarche itérative. Le gain peut donc tout à fait être incrémental (et il le sera le plus souvent). L’essentiel est de pouvoir tirer des enseignements pour ajuster la démarche.

La phase de déploiement peut également s’analyser comme une succession d’étapes :

- S’assurer que chaque acteur comprend son rôle et ses responsabilité.

- Mener une étude expérimentale pour évaluer les effets de la solution envisagée.

- Identifier les étapes pour mesurer l’efficacité de la solution testée.

Phase 3 : Contrôler

Cette phase consiste à évaluer les résultats. Il s’agit, à cette phase, de comparer les résultats obtenus par rapport aux objectifs définis à l’étape 1. Les résultats doivent être analysés pour comprendre l’écart entre les objectifs fixés et les résultats obtenus. Cette étape permet d’identifier les points d’amélioration de la solution.

La phase de contrôle peut se décomposer comme suit :

- Analyser les résultats obtenus à la phase 2.

- Mesurer si l’efficacité globale du processus a été amélioré.

- Décider si une nouvelle série de tests est nécessaire avant de passer à la phase suivante.

| De la méthode PDCA à la méthode PDSA Dans les années 1990, Deming a modifié le nom de sa méthode en PDSA. La 3e étape est devenue « Study » pour insister sur la notion d’analyse plutôt que celle de contrôle. Toutefois, l’ancien nom continue à être largement utilisé pour se référer à sa méthode. |

Phase 4 : Agir

C’est l’ultime phase du cycle PDCA. Elle consiste à finaliser et mettre en œuvre les changements au sein du processus. Les améliorations ainsi envisagées deviennent alors la nouvelle norme pour ce processus.

Cette étape peut se décliner en une succession d’étapes :

- Sélectionner le ou les meilleurs changements à mettre en place.

- Expliquer à chaque acteur ce qu’il doit faire pour mettre en œuvre les changements envisagés.

- Mettre à jour la documentation associée au processus.

- Définir une méthode pour suivre la performance du processus après la mise en œuvre des changements.

Les avantages et les inconvénients de la méthode PCDA

La méthode PCDA est particulièrement flexible. Ses principes sont suffisamment larges pour s’adapter à de nombreux contextes. Elle est simple à comprendre et constitue un puissant levier pour entraîner un changement positif tout en minimisant le gaspillage de ressources.

La méthode PCDA permet d’améliorer la productivité et l’efficacité d’un processus dans un cadre normé. Elle permet de tester les changements envisagés sur une petite échelle avant de les intégrer au processus.

Bien que sa compréhension soit aisée, la mise en œuvre de cette méthode peut se révéler lente et parfois laborieuse. Cette méthode n’est donc pas adaptée pour résoudre des problèmes urgents.

La méthode PCDA nécessite également un engagement de l’ensemble des acteurs impliqués et plus particulièrement du management de l’entreprise. Sans cet engagement, elle ne peut pas donner de résultats sur le long terme.